នេះជារបៀបជ្រើសរើសប៊ីតដោយផ្អែកលើប៊ីតមូលដ្ឋានចំនួនបី៖ សម្ភារៈ ថ្នាំកូត និងលក្ខណៈធរណីមាត្រ។

01, របៀបជ្រើសរើសសម្ភារៈនៃសមយុទ្ធ

សមា្ភារៈអាចបែងចែកជាបីប្រភេទ៖ ដែកថែបល្បឿនលឿន ដែកថែបល្បឿនលឿន cobalt និងកាបោនរឹង។

ដែកថែបល្បឿនលឿន (HSS)៖

ដែកថែបល្បឿនលឿនត្រូវបានប្រើប្រាស់ជាឧបករណ៍កាត់អស់រយៈពេលជាងមួយសតវត្សមកហើយចាប់តាំងពីឆ្នាំ 1910 មក។ វាត្រូវបានគេប្រើយ៉ាងទូលំទូលាយបំផុត និងជាសម្ភារៈឧបករណ៍កាត់ថោកបំផុតដែលមានសព្វថ្ងៃនេះ។ដុំដែកដែលមានល្បឿនលឿនអាចប្រើទាំងការហ្វឹកហាត់ដោយដៃ និងក្នុងបរិយាកាសដែលមានស្ថេរភាពជាងមុន ដូចជាម៉ាស៊ីនខួងជាដើម។ហេតុផលមួយទៀតសម្រាប់ភាពធន់នៃដែកថែបដែលមានល្បឿនលឿនអាចជាឧបករណ៍ដែលអាចត្រូវបានធ្វើឱ្យច្បាស់ម្តងហើយម្តងទៀតមានតម្លៃថោកគ្រប់គ្រាន់ដើម្បីប្រើមិនត្រឹមតែជាឧបករណ៍ខួងប៉ុណ្ណោះទេប៉ុន្តែវាក៏ជាឧបករណ៍បង្វិលផងដែរ។

ដែកថែបល្បឿនលឿន Cobalt (HSSE)៖

ដែកថែបល្បឿនលឿនដែលមានផ្ទុក cobalt មានភាពរឹងល្អ និងរឹងពណ៌ក្រហមជាងដែកដែលមានល្បឿនលឿន។ការកើនឡើងនៃភាពរឹងក៏បង្កើនភាពធន់នឹងការពាក់ដែរ ប៉ុន្តែក្នុងពេលជាមួយគ្នានេះ ភាពរឹងខ្លះត្រូវបានលះបង់។ដូចជាដែកដែលមានល្បឿនលឿន ពួកវាអាចត្រូវបានប៉ូលាដើម្បីកែលម្អការប្រើប្រាស់របស់ពួកគេ។

CARBIDE៖

ស៊ីម៉ងត៍ carbide គឺជាសមាសធាតុផ្សំនៃមូលដ្ឋានដែក។ក្នុងចំនោមពួកគេ tungsten carbide ត្រូវបានគេប្រើជាម៉ាទ្រីស ហើយវត្ថុធាតុមួយចំនួននៃវត្ថុធាតុផ្សេងទៀតត្រូវបានគេប្រើជាសារធាតុ adhesive តាមរយៈដំណើរការស្មុគស្មាញជាបន្តបន្ទាប់ដូចជាការចុច isostatic ក្តៅសម្រាប់ការដុត។នៅក្នុងភាពរឹង, ភាពរឹងពណ៌ក្រហម, ធន់នឹងការពាក់និងទិដ្ឋភាពផ្សេងទៀតបើប្រៀបធៀបជាមួយនឹងដែកថែបដែលមានល្បឿនលឿនមានការកែលម្អយ៉ាងខ្លាំងប៉ុន្តែតម្លៃនៃឧបករណ៍ carbide ក៏មានតម្លៃថ្លៃជាងដែកថែបដែលមានល្បឿនលឿនផងដែរ។ស៊ីម៉ងត៍ carbide នៅក្នុងអាយុកាលឧបករណ៍និងល្បឿនដំណើរការជាងសម្ភារៈឧបករណ៍ពីមុនមានគុណសម្បត្តិច្រើនជាងនៅក្នុងឧបករណ៍កិនម្តងហើយម្តងទៀតតម្រូវការសម្រាប់ឧបករណ៍កិនដែលមានជំនាញវិជ្ជាជីវៈ។

02, របៀបជ្រើសរើសថ្នាំកូតប៊ីត

ថ្នាំកូតអាចត្រូវបានបែងចែកជា 5 ប្រភេទដូចខាងក្រោមយោងទៅតាមជួរនៃការប្រើប្រាស់។

Uncoated: ឧបករណ៍កាត់ដែលមិនស្រោបគឺមានតម្លៃថោកបំផុត ដែលជាធម្មតាប្រើសម្រាប់កែច្នៃអាលុយមីញ៉ូម ដែកកាបូនទាប និងសម្ភារៈទន់ផ្សេងទៀត។

ថ្នាំកូតអុកស៊ីដខ្មៅ៖ ថ្នាំកូតអុកស៊ីតកម្មអាចផ្តល់នូវភាពល្អប្រសើរជាងការបញ្ចេញទឹករំអិលរបស់ឧបករណ៍ដែលមិនស្រោប មានភាពធន់នឹងអុកស៊ីតកម្ម និងធន់នឹងកំដៅបានប្រសើរជាង ហើយអាចធ្វើឱ្យប្រសើរឡើងនូវអាយុកាលសេវាកម្មលើសពី 50% ។

ថ្នាំកូតទីតានីញ៉ូមនីត្រាត៖ ទីតានីញ៉ូមនីត្រាតគឺជាសម្ភារៈថ្នាំកូតទូទៅបំផុត មិនស័ក្តិសមសម្រាប់ដំណើរការវត្ថុធាតុដើមដែលមានភាពរឹងខ្ពស់ និងសីតុណ្ហភាពដំណើរការខ្ពស់។

Titanium carbon nitride coating: Titanium carbon nitride ត្រូវបានបង្កើតឡើងពី titanium nitride មានភាពធន់ទ្រាំនឹងសីតុណ្ហភាពខ្ពស់ និងធន់នឹងការពាក់ ជាធម្មតាពណ៌ស្វាយ ឬពណ៌ខៀវ។ប្រើនៅក្នុងសិក្ខាសាលារបស់ Haas ដើម្បីធ្វើសិប្បកម្មដែក។

ថ្នាំកូតអាលុយមីញ៉ូ nitride ទីតានីញ៉ូម៖ ថ្នាំកូតអាលុយមីញ៉ូមនីទ្រីតទីតានីញ៉ូមជាងទាំងអស់ខាងលើមានភាពធន់នឹងសីតុណ្ហភាពខ្ពស់ដូច្នេះអាចប្រើក្នុងលក្ខខណ្ឌកាត់ខ្ពស់។ដូចជាការកែច្នៃ superalloys ។វាក៏សមរម្យសម្រាប់ការកែច្នៃដែក និងដែកអ៊ីណុក ប៉ុន្តែដោយសារតែវាមានធាតុអាលុយមីញ៉ូម ប្រតិកម្មគីមីនឹងកើតឡើងនៅក្នុងដំណើរការនៃអាលុយមីញ៉ូម ដូច្នេះចាំបាច់ត្រូវចៀសវាងការកែច្នៃវត្ថុធាតុដើមដែលមានផ្ទុកអាលុយមីញ៉ូម។

ជាទូទៅ ការខួងយកសារធាតុ cobalt ជាមួយនឹង titanium carbonitride ឬ titanium nitride coating គឺជាដំណោះស្រាយសន្សំសំចៃជាង។

03. លក្ខណៈធរណីមាត្រនៃខួង

លក្ខណៈធរណីមាត្រអាចបែងចែកជាបីផ្នែកខាងក្រោម៖

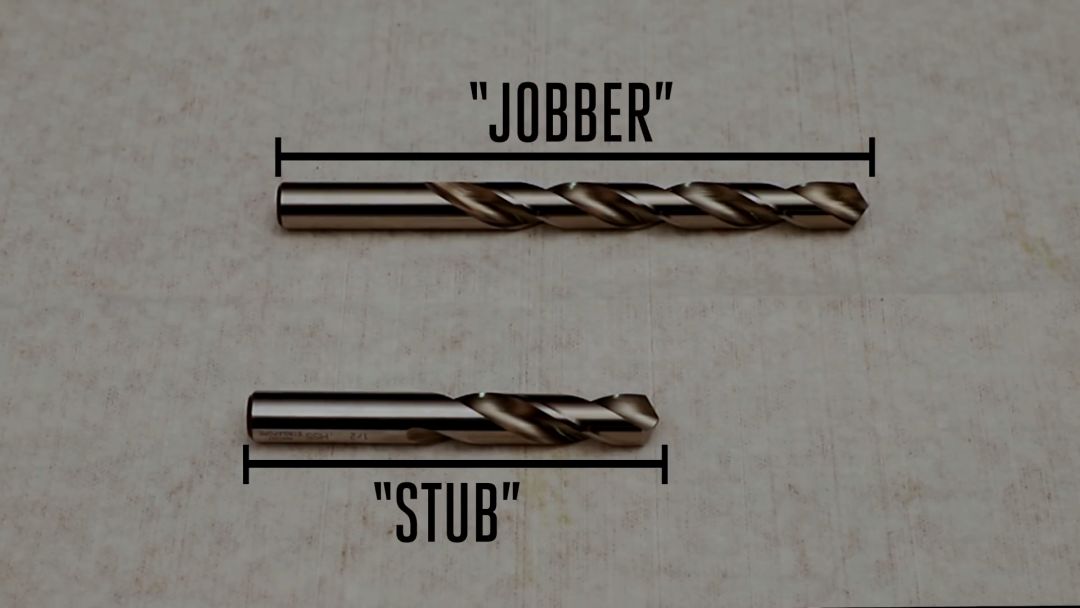

ប្រវែង

សមាមាត្រនៃប្រវែងទៅអង្កត់ផ្ចិតត្រូវបានគេហៅថាអង្កត់ផ្ចិតទ្វេដង ហើយអង្កត់ផ្ចិតតូចជាង ភាពរឹងកាន់តែល្អ។ការជ្រើសរើសបន្តិចជាមួយនឹងប្រវែងគែមត្រឹមត្រូវសម្រាប់ការដកបន្ទះឈីប និងប្រវែងខ្លីបំផុតអាចធ្វើអោយប្រសើរឡើងនូវភាពរឹងម៉ាំរបស់ម៉ាស៊ីន ដោយហេតុនេះបង្កើនអាយុកាលឧបករណ៍។ប្រវែងគែមមិនគ្រប់គ្រាន់ទំនងជាធ្វើឱ្យខូចឧបករណ៍ខួង។

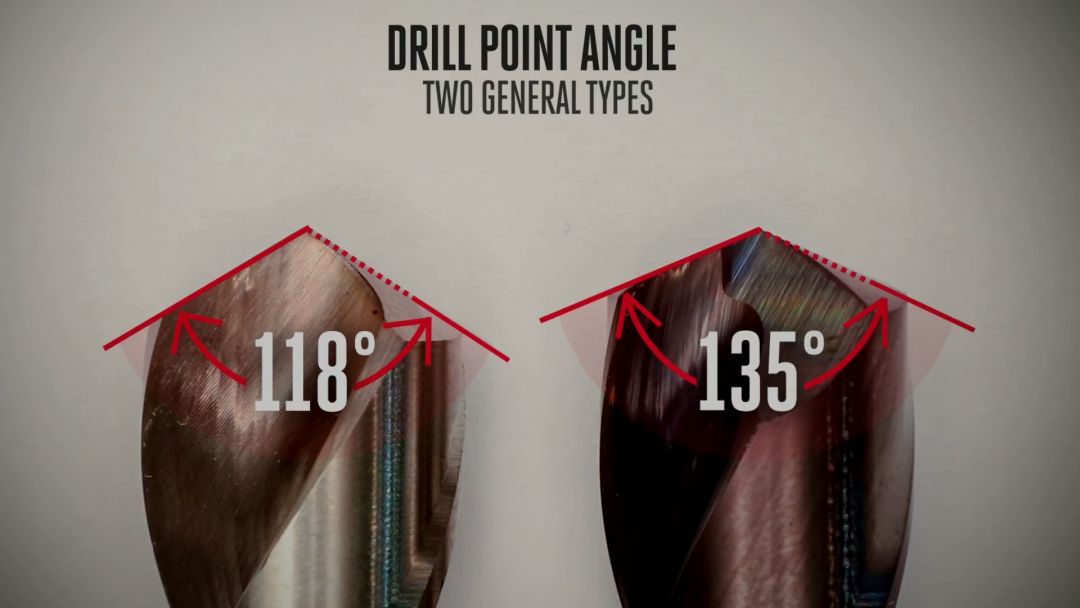

មុំខួង

ចំណុចខួងមុំ 118° ប្រហែលជាជារឿងធម្មតាបំផុតក្នុងម៉ាស៊ីន ហើយត្រូវបានគេប្រើជាទូទៅសម្រាប់លោហៈទន់ដូចជាដែកស្រាល និងអាលុយមីញ៉ូម។ការរចនាមុំនេះជាធម្មតាមិនដាក់ចំកណ្តាលខ្លួនឯងទេ ដែលមានន័យថារន្ធកណ្តាលត្រូវតែត្រូវបានម៉ាស៊ីនជាមុនសិនដោយជៀសមិនរួច។មុំខួង 135° ជាធម្មតាដាក់ចំកណ្តាលដោយខ្លួនឯង ដែលជួយសន្សំសំចៃពេលវេលាបានច្រើនដោយលុបបំបាត់តម្រូវការក្នុងការដំណើរការរន្ធកណ្តាលតែមួយ។

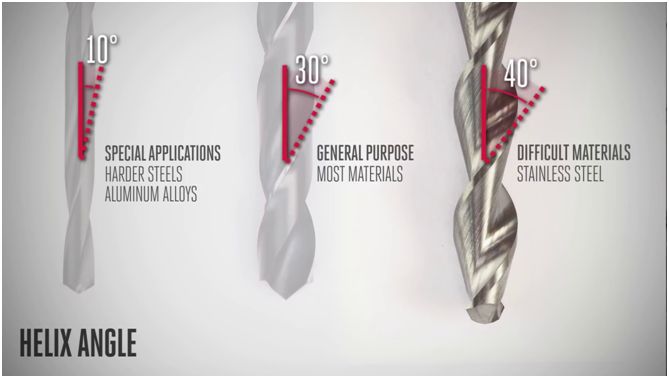

មុំវង់

មុំវង់ 30° គឺជាជម្រើសដ៏ល្អសម្រាប់សម្ភារៈភាគច្រើន។ទោះយ៉ាងណាក៏ដោយ សម្រាប់បរិស្ថានដែលការកាត់ត្រូវបានដកចេញបានប្រសើរជាងមុន ហើយគែមកាត់គឺខ្លាំងជាង នោះអាចជ្រើសរើសមុំវង់តូចជាងបន្តិច។សម្រាប់សម្ភារៈដែលពិបាកធ្វើការដូចជាដែកអ៊ីណុក ការរចនាដែលមានមុំវង់ធំជាងអាចប្រើដើម្បីផ្ទេរកម្លាំងបង្វិលជុំ។

ពេលវេលាប្រកាស៖ ថ្ងៃទី ០១-០២-២០២២